E -pošta: web@kota.sh.cn

E -pošta: web@kota.sh.cn

Telefon: 0515-83835888

Telefon: 0515-83835888

U modernom industrijskom krajoliku, malo materijala uspijeva biti tako sveprisutno i strateški vitalno kao elektrotaložena bakrena folija . To je temeljni element koji podupire i digitalnu revoluciju—služi kao vodljivi putevi u svakoj tiskanoj ploči (PCB)—i globalnu energetsku tranziciju, djelujući kao primarni kolektili struje u sljedećoj generaciji Oprema za litijske baterije .

Potaknuto neviđenom potražnjom za električnim vozilima (EV), mrežnim pohranjivanjem energije i komunikacijskim tehnologijama velike brzine, globalno tržište elektrotaložene bakrene folije doživljava eksponencijalni rast. Međutim, proizvodnja ovog materijala, koji je tanji od ljudske vlasi, a opet dovoljno čvrst da izdrži industrijsko rukovanje, uvelike ovisi o vlastitoj stručnosti u proizvodnji i, što je najvažnije, o preciznom inženjerstvu stroj za izradu bakrene folije i cijeli Linija za proizvodnju bakrene folije . Kvaliteta, kapacitet i učinkovitost ovih strojeva izravno diktiraju perfilimanse i otpornost opskrbnog lanca cijelog novog energetskog sektora.

Ovo izvješće zaranja u mehaniku kako elektrotaložena bakrena folija je napravljen, zašto su njegove karakteristike tako vitalne i tehnološka utrka među proizvođačima da naprave najsofisticiraniji stroj za izradu bakrene folije sposobni ispuniti sutrašnje zahtjeve performansi.

Uspon ED bakrena folija od robe do strateške imovine zahvaljujući svojoj jedinstvenoj kombinaciji ekstremne tankosti, visoke vodljivosti i mehaničke fleksibilnosti, što ga čini nezamjenjivim u dvije ključne aplikacije visokog rasta.

U litij-ionskim ćelijama koje se koriste u električnim vozilima i pohrani energije, ED bakrena folija služi kao anodni kolektor struje. Njegove primarne funkcije uključuju:

Učinkovit prijenos elektrona: Zbog niskog električnog otpora bakra, osigurava minimalan gubitak energije dok elektroni teku tijekom ciklusa punjenja i pražnjenja, izravno utječući na učinkovitost baterije i upravljanje toplinom.

Ultramršava utrka: Industrija nemilosrdno gura prema tanjim folijama, od 8 μm do 6 μm, 4,5 μm, pa čak pokušava i 3,5 μm. Svako mikrometarsko smanjenje debljine bakrene folije pretvara se u veći volumen za materijale aktivnih elektroda (npr. grafit ili silicij), čime se izravno povećava baterija gustoća energije a potom i domet vožnje EV-a. Ova potraga za ultra-tankom folijom čini stabilnost i preciznost stroj za izradu bakrene folije zahtjev o kojem se ne može pregovarati.

Mehanička otpornost: Folija mora izdržati stotine ili tisuće ciklusa širenja i skupljanja volumena dok se litijevi ioni interkaliraju i deinterkaliraju u materijal anode. To zahtijeva vrhunska svojstva protiv zamora i visoku vlačnu čvrstoću, koja se kontroliraju postupkom elektrotaloženja.

U elektroničkim uređajima, od pametnih telefona do farmi poslužitelja, ED bakrena folija je laminiran na podloge kako bi se formirao PCB. Kako se brzine prijenosa podataka povećavaju (5G, AI i računalstvo u oblaku), zahtjevi za foliju evoluiraju od jednostavne vodljivosti do složenog integriteta signala:

Integritet signala na visokoj frekvenciji: Na gladak i precizan prijenos visokofrekventnih signala ozbiljno utječu karakteristike površine folije. Svaka hrapavost na površini bakra povećava impedanciju signala i raspršenje, što dovodi do gubitka signala (gubitak vodiča) i preslušavanja.

Prianjanje bez kompromisa: Folija mora čvrsto prianjati na organsku smolu ili keramičku podlogu, što zahtijeva hrapavu površinu, ali ta hrapavost mora biti minimizirana kako bi se očuvao integritet signala. The Linija za proizvodnju bakrene folije stoga mora upravljati kritičnim kompromisom između čvrstoće na ljuštenje (adhezija) i gubitka vodiča (glatkoća).

Proizvodnja ED bakrena folija je remek-djelo kemijskog inženjerstva, precizne mehanike i električne kontrole, usmjereno oko specijaliziranih stroj za izradu bakrene folije . Proces je kontinuiran, teče 24/7 kako bi se zadovoljila globalna potražnja, a segmentiran je u fazu elektrotaloženja i kasniju fazu površinske obrade.

Ovo je temeljni metalurški proces u kojem se rađa bakrena folija.

Što je proces elektrolize?

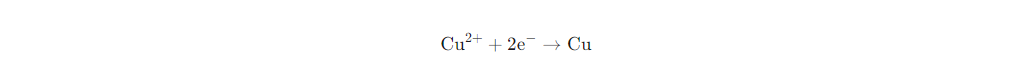

Proces koristi kontinuiranu elektrolizu za redukciju otopljenih iona bakra iz otopine bakrenog sulfata (elektrolita) na površinu rotirajuće katode pomoću kontrolirane istosmjerne struje. Kemijska reakcija na katodi je:

Središnja uloga katodnog titanijskog bubnja: The stroj za izradu bakrene folije definiran je svojom masivnošću, velikom brzinom katodni titanski bubanj . Titan je odabran zbog svoje iznimne inertnosti (otpornosti na koroziju) i činjenice da se bakar ne veže trajno za njega. Ova karakteristika neprianjanja omogućuje čisto odlijepljenje novonanesenog, kontinuiranog bakrenog lima dok se bubanj okreće. Površina bubnja mora biti polirana do zrcalne glatkoće kako bi se osiguralo da dobivena bakrena folija ima potrebnu nisku hrapavost za visokofrekventne primjene.

Kontrola strukture putem gustoće struje i aditiva: Kvaliteta ED bakrena folija — njegova čvrstoća, rastegljivost i hrapavost — vrlo je osjetljiv na procesne parametre:

Gustoća struje: Brzina taloženja bakra je kontrolirana gustoćom struje. Veće gustoće struje povećavaju brzinu proizvodnje, ali mogu dovesti do grublje, nejednolike kristalne strukture, potencijalno smanjujući mehaničku čvrstoću i jednolikost folije. Precizna kontrola struje preko cijele široke površine bubnja je najvažnija.

Organski dodaci (tajni umak): Elektrolit sadrži pomno odabrane organske aditive u tragovima (kao što su ljepilo, tiourea ili sredstva za izravnavanje). Ove kemikalije adsorbiraju se na frontu taloženja bakra, inhibirajući nasumični rast kristala i potičući stvaranje ultra-finih, jednolikih zrnatih struktura. Ovi dodaci su primarni mehanizam za fino podešavanje mehaničkih svojstava folije i osiguravanje optimalne glatkoće površine.

Nakon što se "sirova folija" skine s bubnja, prolazi kroz složeni niz oblaganja i kemijskih kupki kako bi se pripremila za lijepljenje i zaštitu. To je ključno za njegovu funkciju u Oprema za litijske baterije i PCB-a.

Tretman ogrubljivanja (sidro): Za jednu stranu folije ("matirana" strana) primjenjuje se postupak galvanizacije u mikro razmjerima za taloženje sitnih, dendritičnih čestica bakra (često se nazivaju "kvržice" ili "izbočine"). Ova kontrolirana hrapavost uvelike povećava površinu i sposobnost mehaničkog međusobnog spajanja, kritičnu za postizanje visokih snaga ljuštenja potreban za laminaciju ili presvlačenje elektroda.

Zgušnjavanje i pasivizacija: Grube kvržice zatim se učvrste na mjestu tankim slojem guste bakrene prevlake. Konačno, a pasivacijski sloj (često uključuje spojeve cinka ili kroma). Ovaj sloj značajno povećava otpornost folije na toplinu i oksidaciju, omogućujući joj da preživi visoke temperature koje se javljaju tijekom laminacije PCB-a ili sušenja elektroda u Oprema za litijske baterije proizvodnja.

Pojedinačna najkritičnija varijabla koju kontrolira Linija za proizvodnju bakrene folije , izvan debljine, je hrapavost površine (

U naprednoj elektronici (koja radi iznad 1 GHz), učinak kože dominira, uzrokujući da se tok struje koncentrira blizu površine bakrenog vodiča.

Kazna za grubost: Ako je površina hrapava, stvarna putanja koju mora preći visokofrekventni signal je valovita, čineći efektivnu duljinu staze dužom od geometrijske duljine. Ova povećana duljina puta vodi izravno do višeg gubitak vodiča (slabljenje signala).

Potražnja za glatkom folijom: Posljedično, za visokofrekventne aplikacije, potražnja je za Vrlo nizak profil (VLP) or Ultra niski profil (ULP) folija, koja minimalizira hrapavost kako bi se osigurao glatkiji protok signala, manji gubitak prijenosa i poboljšani integritet signala. The stroj za izradu bakrene folije stoga mora proizvesti izuzetno glatku osnovnu foliju koja može primiti samo minimalnu obradu hrapavosti potrebnu za prianjanje.

U proizvodnji baterija zahtjevi su dvostrani:

Prianjanje (hrapava strana): Hrapavost površine osigurava jaku mehaničku vezu između bakrenog kolektora struje i anodne kaše (npr. grafita ili silicija). Bez dovoljne hrapavosti, materijal anode bi se raslojio tijekom ciklusa baterije ili stresa u proizvodnji, što bi dovelo do pada kapaciteta i kvara.

Otpor (glatka strana): Strana okrenuta prema separatoru mora biti glatka kako bi se potencijalni unutarnji kratki spojevi sveli na najmanju moguću mjeru i osigurala ravnomjerna raspodjela tlaka tijekom namotavanja/slaganja.

The Linija za proizvodnju bakrene folije mora precizno projektirati a diferencijalna hrapavost gdje je adhezijska strana optimalno teksturirana dok je utjecaj na ukupnu otpornost i debljinu stanica minimaliziran.

Budućnost ED bakrena folija proizvodnju definiraju tri međusobno povezana izazova koji zahtijevaju duboku suradnju između metalurške znanosti i strojarstva u dizajnu sljedeće generacije stroj za izradu bakrene folije .

Guranje debljine folije ispod 4,5 μm dovodi do ogromne nestabilnosti. Mikroskopska fluktuacija gustoće struje, temperature ili brzine bubnja može odmah dovesti do rupica, poderotina ili lokalnih varijacija debljine. Sljedeća generacija stroj za izradu bakrene folije tehnologija usvaja:

Napredni APC sustavi: Omogućeni su senzori s više točaka u stvarnom vremenu i umjetna inteligencija (AI). Automatska kontrola procesa (APC) potrebni su sustavi za praćenje i podešavanje kritičnih parametara (struja, temperatura, koncentracije aditiva) unutar mikrosekundi kako bi se održala savršena ujednačenost na velikim širinama bubnja.

Poboljšana preciznost bubnja: Bubnjevi od titana moraju se proizvoditi s gotovo savršenom koncentričnošću i ravnošću površine, zahtijevajući napredne tehnike dinamičkog balansiranja i poliranja kako bi se nosilo s velikom brzinom rotacije bez vibracija koje bi poremetile bakreni sloj u nastajanju.

Budući da proizvođači električnih vozila povećavaju životni vijek baterija i performanse u uvjetima brzog punjenja, potražnja za Visoka čvrstoća, visoka rastezljivost (HSHE) ED bakrena folija raste.

Kompromis: Povijesno gledano, povećanje čvrstoće često smanjuje istezanje (duktilnost). HSHE folija zahtijeva oboje. Postizanje toga zahtijeva preciznu kontrolu nad orijentacijom (teksturom) kristala bakra i veličinom zrna tijekom elektrotaloženja.

Inovacije u kemiji elektrolita: Ovaj pomak zahtijeva nove pakete aditiva i specijalizirane sastave elektrolita za projektiranje željenih mikrostruktura koje održavaju mehanički integritet uz maksimalnu duktilnost - što je ključno područje istraživanja i razvoja unutar Linija za proizvodnju bakrene folije proizvođači.

Kako se potrošnja bakra povećava, održivost postaje kritična. budućnost linija za proizvodnju bakrene folije projekti se moraju usredotočiti na smanjenje potrošnje energije i rasipanja materijala:

Energetska učinkovitost: Proces elektrolize je vrlo energetski intenzivan. Inovacije poput veće strujne učinkovitosti i smanjenih ohmičkih gubitaka u stroj za izradu bakrene folije dizajn je ključan za smanjenje ukupnog ugljičnog otiska Oprema za litijske baterije proizvodnje.

Smanjenje otpada: Smanjenje rupica i poderotina u proizvodnji ultratanke folije smanjuje otpad i maksimizira iskoristivost materijala, poboljšavajući konkurentnost troškova i utjecaj na okoliš.

The stroj za izradu bakrene folije više nije samo dio opreme; to je složeni kemijski reaktor i precizni mehanički sustav koji se nalazi na poveznici budućih energetskih i informacijskih ekonomija. Utrka za ovladavanjem ovom tehnologijom definira globalnu konkurentnost u najvažnijim strateškim sektorima 21. stoljeća.